ໂຮງງານຊຸບເຫຼັກແບບຄົບວົງຈອນເຮັດວຽກດ້ວຍສາມລະບົບຫຼັກ. ລະບົບເຫຼົ່ານີ້ເຮັດວຽກເພື່ອກະກຽມ, ເຄືອບ ແລະ ສຳເລັດຮູບເຫຼັກ. ຂະບວນການດັ່ງກ່າວໃຊ້ເຄື່ອງມືພິເສດເຊັ່ນ:ອຸປະກອນການຊຸບສັງກະສີສ່ວນປະກອບໂຄງສ້າງແລະສາຍການຊຸບສັງກະສີຊິ້ນສ່ວນຂະໜາດນ້ອຍ (Robort)ຕະຫຼາດການຊຸບໂລຫະດ້ວຍຄວາມຮ້ອນສະແດງໃຫ້ເຫັນທ່າແຮງການເຕີບໂຕທີ່ສຳຄັນ.

| ຕະຫຼາດສ່ວນ | ປີ | ຂະໜາດຕະຫຼາດ (ພັນລ້ານໂດລາສະຫະລັດ) | ປີທີ່ຄາດຄະເນ | ຂະໜາດຕະຫຼາດທີ່ຄາດຄະເນ (ພັນລ້ານໂດລາສະຫະລັດ) |

|---|---|---|---|---|

| ການຊຸບສັງກະສີດ້ວຍຄວາມຮ້ອນ | 2024 | 88.6 | 2034 | 155.7 |

ບົດຮຽນຫຼັກ

- ໂຮງງານຊຸບສັງກະສີມີສາມລະບົບຫຼັກຄື: ການປຸງແຕ່ງກ່ອນການຊຸບ, ການຊຸບສັງກະສີ, ແລະ ການປຸງແຕ່ງຫຼັງການຊຸບ. ລະບົບເຫຼົ່ານີ້ເຮັດວຽກຮ່ວມກັນເພື່ອທຳຄວາມສະອາດ, ເຄືອບ, ແລະ ສຳເລັດຮູບເຫຼັກກ້າ.

- ລະບົບການປຸງແຕ່ງກ່ອນການປຸງແຕ່ງຈະເຮັດຄວາມສະອາດເຫຼັກ. ມັນກຳຈັດຝຸ່ນ, ໄຂມັນ, ແລະ ສະໜິມ. ຂັ້ນຕອນນີ້ຊ່ວຍໃຫ້ສັງກະສີຕິດກັບເຫຼັກໄດ້ດີ.

- ເທລະບົບການຊຸບສັງກະສີເຄືອບສັງກະສີໃສ່ເຫຼັກກ້າ. ລະບົບຫຼັງການປຸງແຕ່ງຈະເຮັດໃຫ້ເຫຼັກກ້າເຢັນລົງ ແລະ ເພີ່ມຊັ້ນປ້ອງກັນສຸດທ້າຍ. ສິ່ງນີ້ເຮັດໃຫ້ເຫຼັກກ້າແຂງແຮງ ແລະ ທົນທານ.

ລະບົບທີ 1: ລະບົບການປິ່ນປົວກ່ອນ

ລະບົບການປິ່ນປົວກ່ອນການປິ່ນປົວແມ່ນຂັ້ນຕອນທຳອິດ ແລະ ສຳຄັນທີ່ສຸດໃນຂະບວນການຊຸບສັງກະສີໜ້າທີ່ຫຼັກຂອງມັນແມ່ນການກະກຽມໜ້າຜິວເຫຼັກທີ່ສະອາດຢ່າງສົມບູນແບບ. ໜ້າຜິວທີ່ສະອາດຊ່ວຍໃຫ້ສັງກະສີສ້າງພັນທະທີ່ແຂງແຮງ ແລະ ເປັນເອກະພາບກັບເຫຼັກ. ລະບົບນີ້ໃຊ້ຊຸດຂອງການຈຸ່ມສານເຄມີເພື່ອກຳຈັດສິ່ງປົນເປື້ອນທັງໝົດ.

ຖັງກຳຈັດໄຂມັນ

ການກຳຈັດໄຂມັນແມ່ນຂັ້ນຕອນການທຳຄວາມສະອາດເບື້ອງຕົ້ນ. ຊິ້ນສ່ວນເຫຼັກກ້າມາຮອດໂຮງງານພ້ອມດ້ວຍສິ່ງປົນເປື້ອນເທິງໜ້າດິນເຊັ່ນ: ນ້ຳມັນ, ຝຸ່ນ, ແລະ ໄຂມັນ. ຖັງກຳຈັດໄຂມັນຈະກຳຈັດສານເຫຼົ່ານີ້ອອກ. ຖັງດັ່ງກ່າວມີສານລະລາຍທາງເຄມີທີ່ທຳລາຍສິ່ງເປິະເປື້ອນ. ວິທີແກ້ໄຂທົ່ວໄປລວມມີ:

- ວິທີແກ້ໄຂການກຳຈັດໄຂມັນທີ່ເປັນດ່າງ

- ວິທີແກ້ໄຂການກຳຈັດໄຂມັນທີ່ມີກົດ

- ນໍ້າຢາລະລາຍໄຂມັນທີ່ເປັນດ່າງທີ່ມີອຸນຫະພູມສູງ

ໃນອາເມລິກາເໜືອ, ເຄື່ອງຊຸບສັງກະສີຫຼາຍຊະນິດໃຊ້ສານລະລາຍໂຊດຽມໄຮດຣອກໄຊດ໌ທີ່ມີຄວາມຮ້ອນ. ໂດຍປົກກະຕິແລ້ວຜູ້ປະຕິບັດງານຈະໃຫ້ຄວາມຮ້ອນແກ່ຖັງດ່າງເຫຼົ່ານີ້ໃຫ້ຢູ່ລະຫວ່າງ 80-85 °C (176-185 °F). ອຸນຫະພູມນີ້ຊ່ວຍປັບປຸງປະສິດທິພາບໃນການທຳຄວາມສະອາດໂດຍບໍ່ມີຄ່າໃຊ້ຈ່າຍພະລັງງານສູງໃນການຕົ້ມນ້ຳ.

ຖັງລ້າງ

ຫຼັງຈາກການປະຕິບັດທາງເຄມີແຕ່ລະຄັ້ງ, ເຫຼັກກ້າຈະຖືກຍ້າຍໄປໃສ່ຖັງລ້າງ. ການລ້າງຈະລ້າງສານເຄມີທີ່ເຫຼືອອອກຈາກຖັງກ່ອນໜ້ານີ້. ຂັ້ນຕອນນີ້ປ້ອງກັນການປົນເປື້ອນຂອງອ່າງຕໍ່ໄປໃນລຳດັບ. ການລ້າງທີ່ຖືກຕ້ອງແມ່ນສິ່ງຈຳເປັນສຳລັບການສຳເລັດຮູບທີ່ມີຄຸນນະພາບ.

ມາດຕະຖານອຸດສາຫະກຳ:ອີງຕາມມາດຕະຖານການດອງ SSPC-SP 8, ນ້ຳລ້າງຕ້ອງສະອາດ. ປະລິມານກົດ ຫຼື ເກືອທີ່ລະລາຍທັງໝົດທີ່ບັນຈຸເຂົ້າໄປໃນຖັງລ້າງບໍ່ຄວນເກີນສອງກຣາມຕໍ່ລິດ.

ຖັງດອງກົດ

ຕໍ່ໄປ, ເຫຼັກກ້າຈະຖືກນຳໄປໃສ່ຖັງດອງດ້ວຍກົດ. ຖັງນີ້ບັນຈຸສານລະລາຍກົດທີ່ເຈືອຈາງແລ້ວ, ໂດຍປົກກະຕິແລ້ວແມ່ນກົດໄຮໂດຣຄລໍຣິກ. ໜ້າທີ່ຂອງກົດແມ່ນເພື່ອກຳຈັດສະໜິມ ແລະ ຕະກອນເຫຼັກ, ເຊິ່ງເປັນອົກໄຊດ໌ເຫຼັກຢູ່ເທິງໜ້າດິນຂອງເຫຼັກ. ຂະບວນການດອງຈະເປີດເຜີຍເຫຼັກກ້າທີ່ເປົ່າປອກເປືອກ ແລະ ສະອາດຢູ່ດ້ານລຸ່ມ, ເຮັດໃຫ້ມັນພ້ອມສຳລັບຂັ້ນຕອນການກະກຽມສຸດທ້າຍ.

ຖັງຟລັກຊິ້ງ

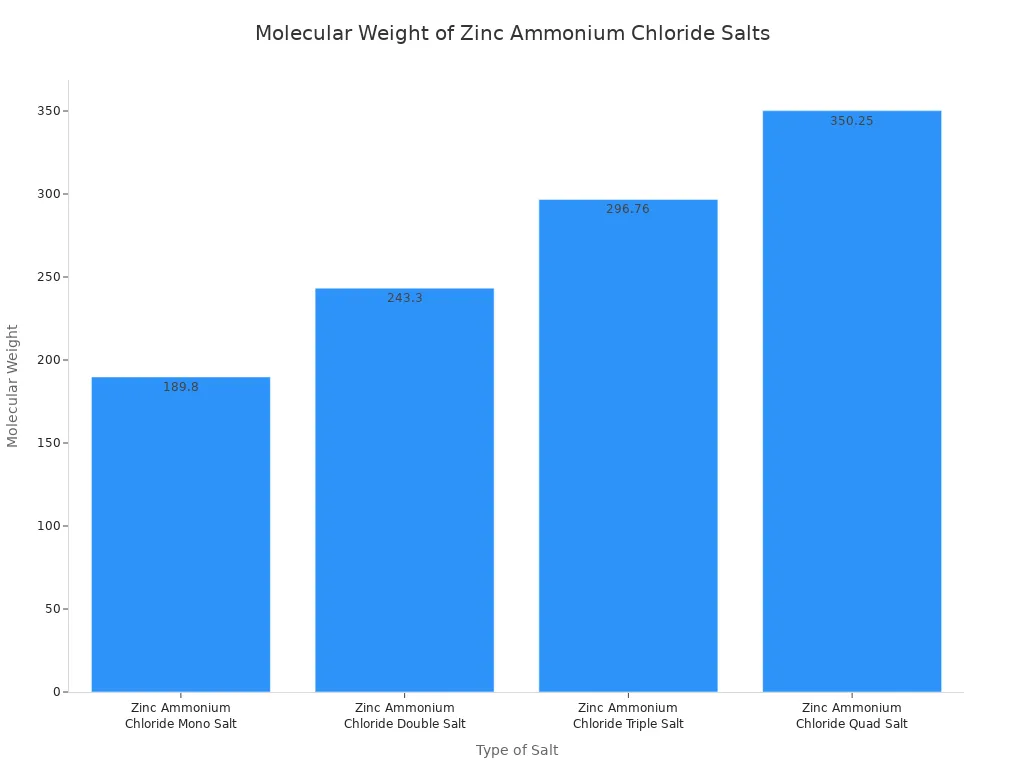

ການຟລັກຊິ້ງເປັນຂັ້ນຕອນສຸດທ້າຍໃນການປະຕິບັດກ່ອນ. ເຫຼັກທີ່ສະອາດຈຸ່ມລົງໃນຖັງຟຼັກຊ໌ປະກອບດ້ວຍສານລະລາຍສັງກະສີແອມໂມນຽມຄລໍໄຣດ໌. ສານລະລາຍນີ້ໃຊ້ຊັ້ນຜລຶກປ້ອງກັນໃສ່ເຫຼັກກ້າ. ຊັ້ນນີ້ເຮັດສອງຢ່າງຄື: ມັນເຮັດຄວາມສະອາດຂັ້ນສຸດທ້າຍ ແລະ ປົກປ້ອງເຫຼັກກ້າຈາກອົກຊີເຈນໃນອາກາດ. ຟິມປ້ອງກັນນີ້ປ້ອງກັນການເກີດສະໜິມໃໝ່ກ່ອນທີ່ເຫຼັກກ້າຈະເຂົ້າໄປໃນກາຕົ້ມນ້ຳສັງກະສີຮ້ອນ.

ທີ່ມາຂອງຮູບພາບ:statics.mylandingpages.co ລະບົບທີ 2: ລະບົບການຊຸບສັງກະສີ

ຫຼັງຈາກການປິ່ນປົວກ່ອນແລ້ວ, ເຫຼັກຈະຍ້າຍໄປລະບົບການຊຸບສັງກະສີ. ຈຸດປະສົງຂອງລະບົບນີ້ແມ່ນເພື່ອນຳໃຊ້ການເຄືອບສັງກະສີປ້ອງກັນມັນປະກອບດ້ວຍສາມອົງປະກອບຫຼັກຄື: ເຕົາອົບແຫ້ງ, ເຕົາສັງກະສີ, ແລະ ກາຕົ້ມນ້ຳສັງກະສີ. ຊິ້ນສ່ວນເຫຼົ່ານີ້ເຮັດວຽກຮ່ວມກັນເພື່ອສ້າງພັນທະທາງໂລຫະລະຫວ່າງເຫຼັກ ແລະ ສັງກະສີ.

ເຕົາອົບແຫ້ງ

ເຕົາອົບແຫ້ງແມ່ນຈຸດຢຸດທຳອິດໃນລະບົບນີ້. ໜ້າທີ່ຫຼັກຂອງມັນແມ່ນການເຮັດໃຫ້ເຫຼັກແຫ້ງໝົດຫຼັງຈາກຂັ້ນຕອນການໄຫຼ. ໂດຍປົກກະຕິແລ້ວຜູ້ປະຕິບັດງານຈະໃຫ້ຄວາມຮ້ອນແກ່ເຕົາອົບປະມານ 200°C (392°F). ອຸນຫະພູມສູງນີ້ລະເຫີຍຄວາມຊຸ່ມຊື່ນທີ່ເຫຼືອທັງໝົດ. ຂະບວນການອົບແຫ້ງຢ່າງລະອຽດແມ່ນມີຄວາມຈຳເປັນເພາະມັນປ້ອງກັນການລະເບີດຂອງໄອນ້ຳໃນສັງກະສີຮ້ອນ ແລະ ຫຼີກລ່ຽງຂໍ້ບົກຜ່ອງຂອງການເຄືອບເຊັ່ນ: ຮູເຂັມ.

ເຕົາອົບແຫ້ງທີ່ທັນສະໄໝປະກອບມີການອອກແບບທີ່ປະຫຍັດພະລັງງານ. ຄຸນສົມບັດເຫຼົ່ານີ້ຊ່ວຍຫຼຸດຜ່ອນການໃຊ້ນໍ້າມັນເຊື້ອໄຟ ແລະ ປັບປຸງປະສິດທິພາບຂອງໂຮງງານ.

- ພວກເຂົາສາມາດໃຊ້ອາຍແກັສໄອເສຍຈາກເຕົາໄຟເພື່ອເຮັດໃຫ້ເຫຼັກຮ້ອນລ່ວງໜ້າ.

- ພວກມັນມັກຈະປະກອບມີລະບົບການກູ້ຄືນຄວາມຮ້ອນ.

- ພວກເຂົາຮັບປະກັນການແຈກຢາຍຄວາມຮ້ອນທີ່ດີທີ່ສຸດ ແລະ ເປັນເອກະພາບ.

ເຕົາສັງກະສີ

ເຕົາສັງກະສີໃຫ້ຄວາມຮ້ອນທີ່ແຮງທີ່ຕ້ອງການເພື່ອລະລາຍສັງກະສີ. ໜ່ວຍທີ່ມີປະສິດທິພາບເຫຼົ່ານີ້ອ້ອມຮອບໝໍ້ສັງກະສີ ແລະ ຮັກສາສັງກະສີທີ່ລະລາຍໃຫ້ຢູ່ໃນອຸນຫະພູມທີ່ແນ່ນອນ. ເຕົາໃຊ້ເຕັກໂນໂລຊີຄວາມຮ້ອນທີ່ກ້າວໜ້າຫຼາຍຢ່າງເພື່ອເຮັດວຽກຢ່າງມີປະສິດທິພາບ. ປະເພດທົ່ວໄປລວມມີ:

- ເຄື່ອງເຜົາໄໝ້ຄວາມໄວສູງແບບກະພິບ

- ເຕົາອົບຄວາມຮ້ອນທາງອ້ອມ

- ເຕົາໄຟຟ້າ

ຄວາມປອດໄພກ່ອນເຕົາໄຟເຮັດວຽກຢູ່ໃນອຸນຫະພູມສູງຫຼາຍ, ເຮັດໃຫ້ຄວາມປອດໄພມີຄວາມສຳຄັນຫຼາຍ. ພວກມັນຖືກສ້າງຂຶ້ນດ້ວຍວັດສະດຸກັນຄວາມຮ້ອນອຸນຫະພູມສູງ, ເຊັນເຊີດິຈິຕອນເພື່ອຕິດຕາມອຸນຫະພູມຂອງກະຕຸກນ້ຳ, ແລະ ການອອກແບບທີ່ຊ່ວຍໃຫ້ສາມາດກວດສອບເຕົາໄຟ ແລະ ວາວຄວບຄຸມໄດ້ງ່າຍ.

ກາຕົ້ມນ້ຳສັງກະສີ

ກາຕົ້ມນ້ຳສັງກະສີແມ່ນພາຊະນະຮູບສີ່ຫຼ່ຽມມົນຂະໜາດໃຫຍ່ທີ່ບັນຈຸສັງກະສີທີ່ລະລາຍ. ມັນຕັ້ງຢູ່ພາຍໃນເຕົາສັງກະສີໂດຍກົງ, ເຊິ່ງເຮັດໃຫ້ມັນຮ້ອນ. ກາຕົ້ມນ້ຳຕ້ອງທົນທານຢ່າງບໍ່ໜ້າເຊື່ອເພື່ອຕ້ານທານກັບອຸນຫະພູມສູງຢ່າງຕໍ່ເນື່ອງ ແລະ ລັກສະນະການກັດກ່ອນຂອງສັງກະສີແຫຼວ. ດ້ວຍເຫດຜົນນີ້, ຜູ້ຜະລິດຈຶ່ງສ້າງກາຕົ້ມນ້ຳຈາກເຫຼັກພິເສດ, ມີກາກບອນຕ່ຳ, ແລະ ມີຊິລິໂຄນຕ່ຳ. ບາງອັນອາດຈະມີຊັ້ນໃນຂອງດິນຈີ່ທົນໄຟເພື່ອເພີ່ມອາຍຸການໃຊ້ງານທີ່ຍາວນານ.

ລະບົບທີ 3: ລະບົບຫຼັງການປິ່ນປົວ

ລະບົບຫຼັງການປິ່ນປົວ ແມ່ນຂັ້ນຕອນສຸດທ້າຍໃນຂະບວນການຊຸບສັງກະສີຈຸດປະສົງຂອງມັນແມ່ນເພື່ອເຮັດໃຫ້ເຫຼັກທີ່ເຄືອບໃໝ່ໆເຢັນລົງ ແລະ ໃຊ້ຊັ້ນປ້ອງກັນສຸດທ້າຍ. ລະບົບນີ້ຮັບປະກັນວ່າຜະລິດຕະພັນມີຮູບລັກສະນະທີ່ຕ້ອງການ ແລະ ຄວາມທົນທານໃນໄລຍະຍາວ. ສ່ວນປະກອບຫຼັກແມ່ນຖັງດັບເພີງ ແລະ ສະຖານີປ້ອງກັນຄວາມຮ້ອນ.

ຖັງດັບເພີງ

ຫຼັງຈາກອອກຈາກໝໍ້ນ້ຳສັງກະສີແລ້ວ, ເຫຼັກຍັງຮ້ອນຫຼາຍ, ປະມານ 450°C (840°F). ຖັງດັບຄວາມຮ້ອນຈະເຮັດໃຫ້ເຫຼັກເຢັນລົງຢ່າງໄວວາ. ການເຮັດໃຫ້ເຢັນໄວນີ້ຢຸດຕິປະຕິກິລິຍາໂລຫະລະຫວ່າງສັງກະສີ ແລະ ເຫຼັກ. ຖ້າເຫຼັກເຢັນລົງຊ້າໆໃນອາກາດ, ປະຕິກິລິຍານີ້ສາມາດສືບຕໍ່ໄປ, ເຮັດໃຫ້ຜິວໜ້າຈືດໆ ແລະ ມີຮອຍດ່າງ. ການດັບຄວາມຮ້ອນຊ່ວຍຮັກສາຮູບລັກສະນະທີ່ສົດໃສ ແລະ ເປັນເອກະພາບຫຼາຍຂຶ້ນ. ຢ່າງໃດກໍຕາມ, ການອອກແບບເຫຼັກບາງຊະນິດບໍ່ເໝາະສົມສຳລັບການດັບຄວາມຮ້ອນເພາະວ່າການປ່ຽນແປງຂອງອຸນຫະພູມຢ່າງໄວວາສາມາດເຮັດໃຫ້ເກີດການບິດເບືອນໄດ້.

ຜູ້ປະຕິບັດງານໃຊ້ຂອງແຫຼວ ຫຼື ຕົວກາງທີ່ແຕກຕ່າງກັນສຳລັບການດັບໄຟໂດຍອີງໃສ່ຜົນໄດ້ຮັບທີ່ຕ້ອງການ:

- ນໍ້າ:ໃຫ້ຄວາມເຢັນໄວທີ່ສຸດແຕ່ສາມາດສ້າງເກືອສັງກະສີທີ່ສາມາດຖອດອອກໄດ້ຢູ່ເທິງໜ້າດິນ.

- ນ້ຳມັນ:ເຮັດໃຫ້ເຫຼັກເຢັນລົງໜ້ອຍກວ່ານໍ້າ, ເຊິ່ງຊ່ວຍຫຼຸດຜ່ອນຄວາມສ່ຽງຂອງການແຕກ ແລະ ປັບປຸງຄວາມຍືດຫຍຸ່ນ.

- ເກືອລະລາຍ:ສະເໜີອັດຕາການເຮັດຄວາມເຢັນທີ່ຊ້າລົງ ແລະ ຄວບຄຸມໄດ້ດີຂຶ້ນ, ຫຼຸດຜ່ອນການບິດເບືອນໃຫ້ໜ້ອຍທີ່ສຸດ.

ການເຄືອບ ແລະ ການສຳເລັດຮູບ

ການເຮັດໃຫ້ຜິວໜັງແຂງຕົວ (passivation) ເປັນການປະຕິບັດທາງເຄມີສຸດທ້າຍ. ຂະບວນການນີ້ໃຊ້ຊັ້ນບາງໆທີ່ເບິ່ງບໍ່ເຫັນໃສ່ໜ້າຜິວທີ່ເຄືອບດ້ວຍສັງກະສີ. ຊັ້ນນີ້ປົກປ້ອງຊັ້ນສັງກະສີໃໝ່ຈາກການຜຸພັງກ່ອນໄວອັນຄວນ ແລະ ການກໍ່ຕົວຂອງ "ສະໜິມຂາວ" ໃນລະຫວ່າງການເກັບຮັກສາ ແລະ ການຂົນສົ່ງ.

ໝາຍເຫດກ່ຽວກັບຄວາມປອດໄພ ແລະ ສິ່ງແວດລ້ອມ:ໃນອະດີດ, ສານເຄມີທີ່ໃຊ້ເປັນຕົວປ້ອງກັນມັກໃຊ້ສານທີ່ມີສ່ວນປະກອບຂອງໂຄຣມຽມເຮັກຊາວາເລນ (Cr6). ເຖິງຢ່າງໃດກໍ່ຕາມ, ສານເຄມີຊະນິດນີ້ເປັນພິດ ແລະ ເປັນສານກໍ່ມະເຮັງ. ອົງການຂອງລັດຖະບານເຊັ່ນ: ອົງການຄຸ້ມຄອງຄວາມປອດໄພ ແລະ ສຸຂະພາບອາຊີບຂອງສະຫະລັດ (OSHA) ໄດ້ຄວບຄຸມການນຳໃຊ້ຢ່າງເຂັ້ມງວດ. ເນື່ອງຈາກຄວາມກັງວົນດ້ານສຸຂະພາບ ແລະ ສິ່ງແວດລ້ອມເຫຼົ່ານີ້, ປະຈຸບັນອຸດສາຫະກຳຈຶ່ງໃຊ້ສານທາງເລືອກທີ່ປອດໄພກວ່າຢ່າງກວ້າງຂວາງ, ເຊັ່ນ: ໂຄຣມຽມໄຕວາເລນ (Cr3+) ແລະ ສານປ້ອງກັນທີ່ບໍ່ມີໂຄຣມຽມ.

ຂັ້ນຕອນສຸດທ້າຍນີ້ຮັບປະກັນຜະລິດຕະພັນສັງກະສີມາຮອດຈຸດໝາຍປາຍທາງທີ່ສະອາດ, ປອດໄພ ແລະ ພ້ອມທີ່ຈະນຳໃຊ້.

ລະບົບສະໜັບສະໜູນທີ່ຈຳເປັນທົ່ວພືດ

ລະບົບຫຼັກສາມຢ່າງໃນໂຮງງານຊຸບສັງກະສີແມ່ນອີງໃສ່ລະບົບສະໜັບສະໜູນທີ່ຈຳເປັນເພື່ອດຳເນີນງານຢ່າງປອດໄພ ແລະ ມີປະສິດທິພາບ. ລະບົບທົ່ວໂຮງງານເຫຼົ່ານີ້ຈັດການກັບການເຄື່ອນຍ້າຍວັດສະດຸ, ວຽກງານເຄືອບພິເສດ, ແລະ ຄວາມປອດໄພດ້ານສິ່ງແວດລ້ອມ. ພວກມັນເຊື່ອມຕໍ່ຂະບວນການທັງໝົດຕັ້ງແຕ່ຕົ້ນຈົນຈົບ.

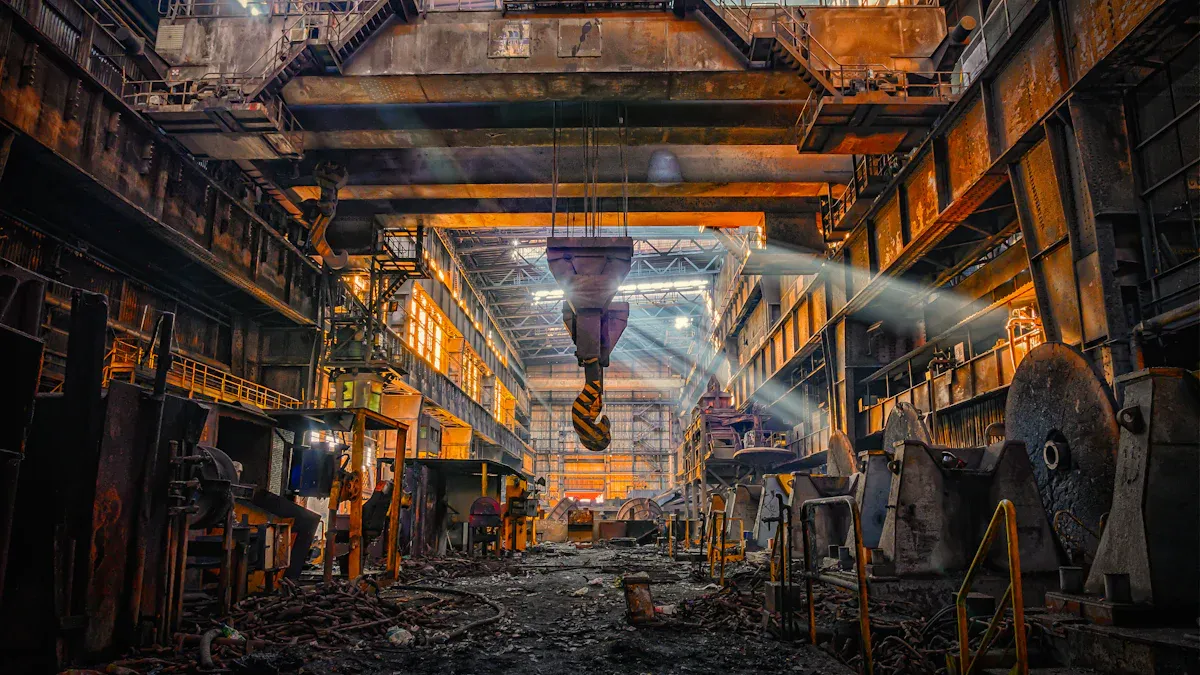

ລະບົບການຈັດການວັດສະດຸ

ລະບົບການຈັດການວັດສະດຸຈະເຄື່ອນຍ້າຍຜະລິດຕະພັນເຫຼັກໜັກໄປທົ່ວສະຖານທີ່. ໂຮງງານຊຸບສັງກະສີທີ່ທັນສະໄໝຕ້ອງການເຄນທີ່ມີຄຸນນະພາບສູງ ແລະ ອຸປະກອນອື່ນໆເພື່ອຈັດການຂະບວນການເຮັດວຽກ. ອຸປະກອນນີ້ຕ້ອງຮັບມືກັບນ້ຳໜັກຂອງສິ່ງຂອງ ແລະ ທົນທານຕໍ່ຄວາມຮ້ອນສູງ ແລະ ການສຳຜັດກັບສານເຄມີ.

- ເຄນ

- ເຄື່ອງຍົກ

- ສາຍພານລຳລຽງ

- ນັກຍົກນ້ຳໜັກ

ຜູ້ປະຕິບັດງານຕ້ອງພິຈາລະນາເຖິງຄວາມສາມາດໃນການຮັບນ້ຳໜັກສູງສຸດຂອງອຸປະກອນນີ້. ສຳລັບການຜະລິດທີ່ມີນ້ຳໜັກຫຼາຍ, ທ່ານຄວນປຶກສາກັບຊ່າງຊຸບສັງກະສີເພື່ອຮັບປະກັນວ່າລະບົບຂອງເຂົາເຈົ້າສາມາດຮັບມືກັບນ້ຳໜັກໄດ້. ການວາງແຜນນີ້ຊ່ວຍປ້ອງກັນການຊັກຊ້າ ແລະ ຮັບປະກັນການຈັດການທີ່ປອດໄພ.

ອຸປະກອນການຊຸບສັງກະສີສ່ວນປະກອບໂຄງສ້າງ

ການນຳໃຊ້ພືດອຸປະກອນການຊຸບສັງກະສີສ່ວນປະກອບໂຄງສ້າງເພື່ອໃຫ້ໄດ້ການເຄືອບສັງກະສີທີ່ເປັນເອກະພາບໃນລາຍການຂະໜາດໃຫຍ່ ຫຼື ສະລັບສັບຊ້ອນ. ການຈຸ່ມມາດຕະຖານອາດຈະບໍ່ພຽງພໍສຳລັບຊິ້ນສ່ວນທີ່ມີຮູບຮ່າງບໍ່ສະໝໍ່າສະເໝີ ຫຼື ພື້ນຜິວພາຍໃນ. ອຸປະກອນພິເສດນີ້ໃຊ້ເຕັກນິກທີ່ກ້າວໜ້າ, ເຊັ່ນ: ການເຄື່ອນໄຫວຂອງຊິ້ນສ່ວນທີ່ຄວບຄຸມ ຫຼື ລະບົບສີດອັດຕະໂນມັດ, ເພື່ອຮັບປະກັນວ່າສັງກະສີທີ່ຫລອມແລ້ວຈະໄປຮອດທຸກພື້ນຜິວຢ່າງເທົ່າທຽມກັນ. ການໃຊ້ອຸປະກອນຊຸບສັງກະສີສ່ວນປະກອບໂຄງສ້າງທີ່ຖືກຕ້ອງແມ່ນມີຄວາມສຳຄັນຫຼາຍສຳລັບການຕອບສະໜອງມາດຕະຖານຄຸນນະພາບໃນລາຍການຕ່າງໆເຊັ່ນ: ຄານຂະໜາດໃຫຍ່ ຫຼື ການປະກອບທີ່ສັບສົນ. ການນຳໃຊ້ອຸປະກອນຊຸບສັງກະສີສ່ວນປະກອບໂຄງສ້າງຢ່າງຖືກຕ້ອງຮັບປະກັນການສຳເລັດຮູບທີ່ສອດຄ່ອງ ແລະ ປ້ອງກັນໄດ້.

ການສະກັດ ແລະ ການບຳບັດຄວັນ

ຂະບວນການຊຸບສັງກະສີສ້າງຄວັນ, ໂດຍສະເພາະຈາກຖັງດອງກົດ ແລະກາຕົ້ມນ້ຳສັງກະສີຮ້ອນລະບົບການສະກັດ ແລະ ບຳບັດຄວັນແມ່ນມີຄວາມສຳຄັນຫຼາຍຕໍ່ຄວາມປອດໄພຂອງຜູ້ອອກແຮງງານ ແລະ ການປົກປ້ອງສິ່ງແວດລ້ອມ. ລະບົບນີ້ຈະດັກຈັບໄອລະເຫີຍທີ່ເປັນອັນຕະລາຍຢູ່ຕົ້ນກຳເນີດຂອງມັນ, ເຮັດຄວາມສະອາດອາກາດຜ່ານເຄື່ອງຂັດ ຫຼື ຕົວກອງ, ແລະ ຫຼັງຈາກນັ້ນປ່ອຍມັນອອກຢ່າງປອດໄພ.

ຄວາມປອດໄພ ແລະ ສິ່ງແວດລ້ອມ:ການສະກັດຄວັນທີ່ມີປະສິດທິພາບຊ່ວຍປົກປ້ອງພະນັກງານຈາກການສູດດົມອາຍເຄມີ ແລະ ປ້ອງກັນການປ່ອຍມົນລະພິດອອກສູ່ຊັ້ນບັນຍາກາດ, ຮັບປະກັນວ່າໂຮງງານປະຕິບັດຕາມລະບຽບການດ້ານສິ່ງແວດລ້ອມ.

ໂຮງງານຊຸບສັງກະສີແບບຄົບວົງຈອນລວມເອົາສາມລະບົບຫຼັກ. ການປຸງແຕ່ງກ່ອນການປຸງແຕ່ງຈະເຮັດຄວາມສະອາດເຫຼັກເພື່ອການຍຶດຕິດຂອງສັງກະສີ. ລະບົບຊຸບສັງກະສີຈະໃຊ້ການເຄືອບ, ແລະ ການປຸງແຕ່ງຫຼັງການປຸງແຕ່ງຈະເຮັດໃຫ້ຜະລິດຕະພັນສຳເລັດຮູບ. ລະບົບສະໜັບສະໜູນ, ລວມທັງອຸປະກອນຊຸບສັງກະສີສ່ວນປະກອບໂຄງສ້າງ, ລວມເອົາຂະບວນການທັງໝົດເຂົ້າກັນ. ໂຮງງານທີ່ທັນສະໄໝໃຊ້ລະບົບອັດຕະໂນມັດ ແລະ ຕົວຊີ້ວັດປະສິດທິພາບທີ່ສຳຄັນເພື່ອປັບປຸງປະສິດທິພາບ ແລະ ຄວາມຍືນຍົງ.

ເວລາໂພສ: ພະຈິກ-03-2025